欢迎您的参与

您已提交成功!

目录

• 追求1/100毫米的精准度

• 通过设计图快速构想

• 按照图纸却做不出图纸上的东西

• 手艺人的灵魂,将“无法及其代替的技能”传承下去

• 将虚拟具象化的工作非常重要

在当今这个以3D打印、AI技术为代表的数字化时代中,造车行业的一线其实还存在着依靠“老手艺”而运转的部门。

TOYOTimes将聚焦这些用其自身精湛技艺支撑起汽车行业的“匠人”们。在这个特辑中,我们将陆续为大家详细报道这些在过去、现在、未来的时代潮流中,将日本 “工匠精神”传承不息,“支撑起日本造车业的匠人们”。

这次我们采访的是参与制造过赛车发动机的“木工匠人”剑持正光。

第1回 参与制造过赛车发动机的“木工匠人”剑持正光

丰田汽车明知工厂 动力传动系统总部 PT管理室 技能育成组 专家组(SX)

其实在汽车制造中除去一部分内饰以外,基本上很少涉及到木材的使用。无论是车身还是发动机,所有的零件几乎都是金属制品。车身是主要使用冲压加工,发动机则是需要铸造。

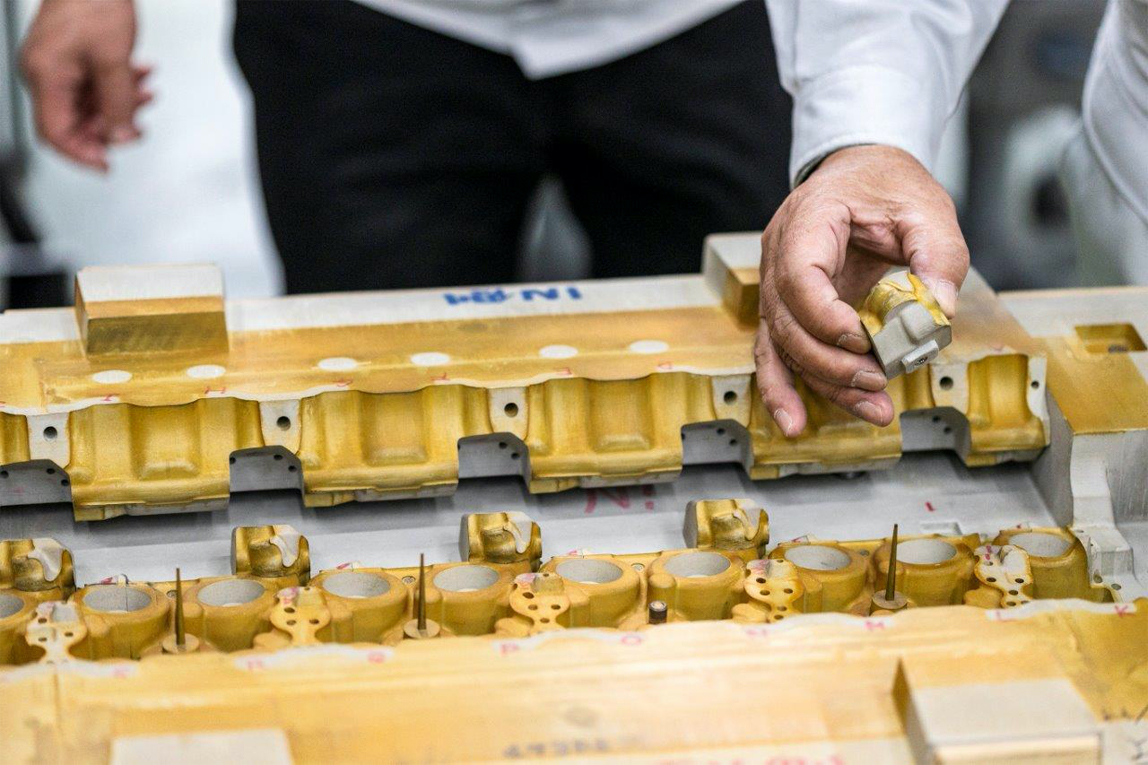

但丰田里却有着一位木材加工方面的能工巧匠存在。这位匠人能够以1/100毫米单位的精准度制造出完美的木型模型。这些木型可以用来铸型发动机中所需要的主要部件,如发动机组、汽缸盖、曲柄箱等。这项工种被称之为创意木型师。这位匠人的名字叫做剑持正光。1959年2月14日生人,现年62岁。

剑持在爱知县三好市明知町工作,那里正是主要负责生产汽车驱动相关零件,即发动机零件的丰田汽车明知工厂。

剑持出生于新泻县,毕业于丰田工业高等学园(现名丰田工业学园)。在校期间他就曾努力学习木型制作工艺,并积极参与日本国内木型制作技能大赛,甚至出征过世界技能奥林匹克。在1977年3月1日,他从学校毕业后入职丰田汽车,可以说他的一生基本上都奉献给了木型制作。

前面我们介绍过了,以发动机组为代表,其实造车业中用到的很多零件都是需要使用铸造这种工艺完成。 在这里为大家简单介绍一下什么是铸造。将铁或者铝合金等金属材料,用高温溶解后,浇铸到沙子制成的铸模中冷却成型的加工手法就叫做铸造。而要制作铸模的时候就需要用到木型了。

更详细地解释就是将一个与要制作的零件完全相同的木型埋入沙中,再将沙子压实后取出木型,这样就得到了一个铸模。再将取出木型的空腔部分里浇铸熔化后的金属液体,待金属冷却成型。

最后,将沙质铸模破坏清理干净,这样就能够得到一个与木型完全相同的金属零件了。也就是说一个零件的形状与精准度都取决于木型。而木型匠人就是制作这一关键道具的人。

剑持曾经担任制作过譬如在被誉为汽车比赛的最高峰F1(一级方程式)比赛中丰田全程参战的丰田F1计划(2002~2009)中,还有被誉为世界三大赛事的印第安納波利斯500,以及以勒芒24小时耐力赛为代表的世界汽车耐力锦标赛等,这些世界顶尖级赛车所搭载的发动机零件木型。

另外剑持还负责制造过测试车发动机的木型。无论是在丰田发动机史上被称之为名作的AE86系列Corolla Levin,还是Sprinter Trueno搭载使用的“4A-G”测试车发动机木制模型,均是出自剑持之手。

“4A-G”系列搭载着剑持担任制作木型的发动机,发售于1983年的运动型汽车“Corolla Levin”。当时“AE86”这一车型编号成为了车迷们耳熟能详的通称。另外,它作为赛车运动的基础车型一直深受人们喜爱。

现在的剑持为了将木型制作工艺这一铸造技术中不可或缺的关键一环继续传承下去,开始着眼于培养后辈。 如果没有木型的话就无法制作发动机。虽然量产发动机的时候可以使用机械作业,但其主模型的制作是一定要用到木型工艺的。

尤其发动机中每个零件的精准度会直接影响到动力及耗油量,因此精准度的要求也是1/100毫米级别的。作为主模型制作的木型更是需要非常精准。

采访时剑持用平静的口吻说道:“如今主流市场上使用树脂材质制作木型也是比较常见的,但制造木型是铸造工艺的起点,将它继续传承下去是非常有必要的。”

上图为剑持制作的丰田F1发动机汽缸盖部分的木型。现在市面上一般都是使用树脂材料。

“木型工人首先要会‘看图(设计图)’。也就是说通过看2D的设计图,脑海里能够快速地将其转变成3D立体的形状。如果连这一点做不到的话,就更谈不上木型制作了。我们一般称之为‘会看图’。我从最初开始到能看图,大概花了10年左右的时间吧。”剑持说道。

剑持能够通过“看图”构想出需要制作的零件的最终立体形状,并猜想设计图中设计者们的一些意图。但仅凭这样依然没办法开始制作木型。设计图有时候会有一些“没有画出来,被省略的空白部分”存在。

设计图是把立体的东西抽象地表现在2D平面上的东西。并不是每个细节都会画出来。设计者没有表现出来的部分以及不知道要如何落实到设计图上的东西,在看设计图时难免会有这些不确定因素出现。

“每当看到那些存在没画出来部分的设计图时,我就会头大。但跳过这些部分又没办法制作木型。制造过程就会卡住。一般这种情况我就会去见一下图纸的设计者,沟通一下要如何处理没有画出来的部分。 ‘这部分没有画出来,我的理解是这样的,有没有什么问题?’像这样去先确认。偶尔设计者也会有‘就交给您处理就行。’这样的回答。”剑持说道。

从这个细节便可以看出设计者们对剑持是十分的信任。

木型工人最开始的工作就是要会“看图”。仅凭看图纸就能在脑海里补足缺失的部分,清晰理解要做一个什么样的木型。

其实大家听到木型工人这个名字时,是不是首先会联想到像木工师父那样,在工作中主要用凿子、刨子等工具,对木材进行造型加工的工作。

但剑持却说木型工人的工作“80%都是在脑海中清晰构想”,剩下的木材塑型工作仅占20%。

“这项工作最令人头疼的地方其实是在‘开工(实际动手作业)’之前的阶段。在这阶段你必须要彻底搞清楚哪个部分需要做成什么形状,必须要到能够在脑海里‘看到’完成状态的3D立体形状为止。在我刚入行的时候老师傅对我们说过一句话‘即便是睡觉也要不停地想(木型的事情)’。一开始我也不理解,认为这怎么可能做到,但现在回想起来,那应该是想让我们‘夜以继日地去思考’‘废寝忘食地去理解’吧”剑持笑着说道。

而且制作木型并不是只要按照图纸的形状做就好了那么单纯的事情。像发动机的汽缸盖等,这种拥有复杂的造型或构造的零件,还要考虑到后期的铸造工程。也就是说要考虑铸模怎样剥下来,在木型制作的时候要注意做成能够拆分的构造才可以。如果制作的木型是内部有镂空的零件,那么镂空部分的木型也是需要单独制作的。

另外发动机是金属制品,往沙质铸模中浇铸的时候会发生一定的收缩。而且收缩的程度根据金属种类的不同也有所变化。那么木型制作的时候也要考虑到这些因素,必须以1/100毫米单位的精准度完成才行。

在制作的时候一般是要比图纸上做的略大一些。但因浇注材料的不同,收缩的方向有可能是上下的,也有可能是左右的。

在制作木型的时候,这些因素都必须考虑到。所以木型工人还要精通金属的种类及成分,并且保持与担任铸模制作、浇铸以及最后完成铸造零件的铸造工人的沟通是非常重要的。

另外,木型的素材也会因为湿度、温度等因素而伸缩,所以在制作的过程中还要灵活掌握微调的尺度。木型工人必须要把这些方面全都考虑周全后才能造出木型。

木型工人不但要会修理工具,有时候甚至需要自己制作工作中所需的工具或计量器。

剑持说:“我在看到设计图的时候,首先就会问‘这是要用什么金属材料做呢?’。在制作木型的时候会遇到很多像这样的‘无法用数据表达的部分’存在。一味地按照设计图纸去盲目制作是不可取的。可以说木型制作是一种‘超越设计图纸的工艺’。如果做不到这一点的话,你就没办法做出好零件、好制品来。不过令人欣慰的是,我作为一个木型工人接受过‘制作没人成功过的木型’这种挑战,并且取得了成功。”

正如上文介绍,像这种“超越设计图纸的工艺”是无法完全用数据来表达的,需要靠感觉。但正是这种“无法用数据表达的技能”才是现在,以及未来的“丰田制造”中不可或缺的部分,是务必要传承下去的“传统技能”。

过去的“传统技能”都是老师傅通过“口述”传授给后辈,以这种方式代代相传。但是在日新月异的现在社会,制造工具及方法都有了翻天覆地的变化。因此在“木型制作”这一领域中,身为育人专员的剑持正致力于寻找新的传承方式。

剑持说:“如今的零件设计已经不再是过去2D的平面图纸了,而是使用CAD/CAM软件制作的3D模拟图。因此现在制作木型的时候,也是会导入在CAD/CAM软件中用控制数字(NC)的方法调整作业机械的这种手法。可由器械塑性后的木型,在最终微调的时候依然还是不能跳过人工作业这一环节。所以无论是现在还是未来,木型工人的‘传统技能’还是需要传承下去。”

*CAD(Computer Aided Design)是一种使用计算机制作设计图的软件。CAM(Computer Aided Manufacturing)是制作根据CAD制成的图纸运行作业机械设备程序的软件。

只要经过剑持的双手打磨,无论什么样的形状都能够完美塑型。

接受剑持指导的新员工们,会收到一张设计图。他们要制作一个与设计图相同的零件,自己思考要做的是一个什么样的木型。然后自己塑型木材制作木型。甚至还需要使用自己制作的木型制作铸模,最后浇铸制作一个与设计图纸一模一样的零件。

通过这个学习过程,新员工们可以亲身体验到丰田公司中无法数据化的“传统制造技能”。

剑持自己更是身体力行,不断地学习与适应制造工艺的进化。他还自学了CAD/CAM软件,从一个木型工人晋升成为一名创意设计师,不断前行面对挑战。剑持说道:“我并不拘泥于木型制作,只要是有需要的东西,都可以通过CAD/CAM技术制作出来。”

剑持站在被他完美复刻出来的丰田式人力织布机前,感受良多地诉说着制造它的过程。

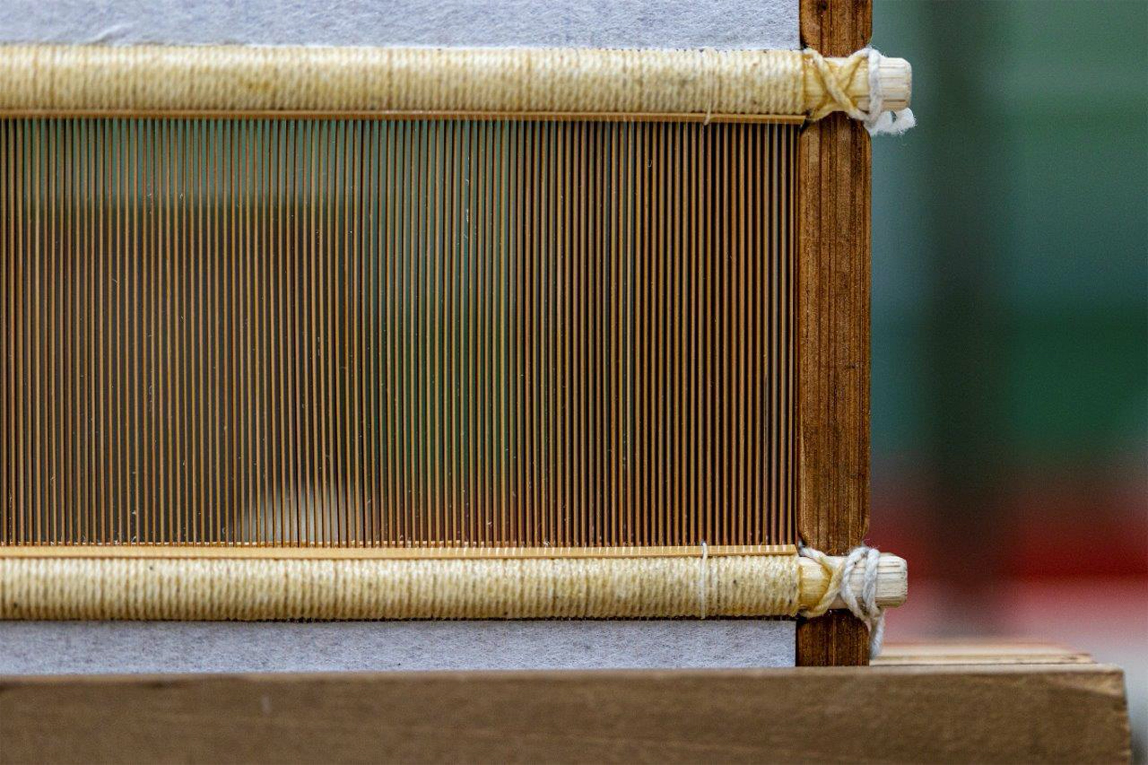

剑持接下重任,并取得了巨大成果的工作之一,就是对丰田式自动织布机的复刻。丰田汽车的创始人丰田喜一郎(1894~1952)其父,即提出了丰田制造哲理的丰田佐吉(1867~1930),在1890年他24岁时,研制的第一件物品就是“丰田式木质人力织布机”。

剑持对保存下来的机器进行详细地测量并图纸化,使用CAD制作3D模拟模型,对可动零件进行模拟测试。

制造织布机主要零件时需要精确到0.02毫米以内的高精度加工工艺,甚至连现在只有少数专业匠人才能制成的竹筬,他都从无到有独立完美复刻了出来。

就连需要绷起经纱的竹筬也是从无到有剑持亲手制作的。要达到精确到0.02毫米的要求。

“丰田佐吉先生研制织布机的初衷,是想让自己母亲的工作轻松些,想用技术造福社会,而这也正是丰田制造哲学的初心。我在复刻的过程中,时刻都能感受到佐吉先生的努力与高超技艺,通过这个机会,我切身地体会到了佐吉先生那种心情及执着。”剑持说道。

在普遍使用CAD/CAM制作3D图像的现在,制造业一线中设计图纸的影子已经越来越少见到了。

现如今就连设计图都已经开始虚拟化、数字化,更甚之能将这些数据轻松塑型的3D打印技术更是蔚然成风。

但是自身也会使用CAD/CAM制作3D图像或3D打印技术的剑持却说,如果过于依赖机器是一件有风险的事。

“现在很多人都误认为使用CAD完成设计后就 ‘制造完成’了。这点让我很担心。用CAD设计完成其实仅仅只是一个虚拟的 ‘制造雏形’而已。最重要的其实是要考虑使用什么方式、什么设备、什么生产线、什么方法最终打磨完成一个现实中的制品,这整个的过程才能称之为制造。”

事先预想出这一整套过程,然后努力调整,最后再着手实干。能够理解并控制全自动化机械,明白到底发生了什么样问题,并有着超越数据化“传统技能”的,只有真实的人才能做到。

丰田制造的重担现在正压在像剑持这样,身怀“传统技能”的一线工人身上。如果没有他们这些人的技能传承,丰田制造便不会有未来。

(文章:涉谷康人 照片:前田晃)

03/24

03/24

#新力量,狮出有铭#...

03/22

03/22

全新第四代汉兰达...

03/20

03/20

春分至 生机始...

03/22

03/22

全新第四代汉兰达...

京ICP备11010962号-9 |  京公网安备 11010502032208号 ©2021丰田汽车(中国)投资有限公司 版权所有

京公网安备 11010502032208号 ©2021丰田汽车(中国)投资有限公司 版权所有