欢迎您的参与

您已提交成功!

目录

• “一天一万件”——来自经济产业省的委托

• 借新闻报道,结志愿联盟

• 先脱掉工作服!

• 让每个人都能完成相同标准的作业

• 拆解40年前的设备进行修理

• 智慧不花钱

• 支撑丰田生产方式的“生产管理板”

• 原来雨衣厂也能贡献社会!

• 这才是日本制造

我们将前往制作医疗器械的各位企业,用我们特有的技术,为能多生产哪怕一件产品而进行“生产工序改善”的技术支援。

因新冠肺炎快速蔓延,日本政府发布了紧急事态宣言。紧接着在2020年4月10日,丰田章男社长作为日本汽车工业协会会长在汽车工业4家团体联合记者会上,表明了以上决心。(相关报道:INSIDE TOYOTA #67)

说是要“改善生产工序”,但究竟有多大的效果?丰田现在具体做着什么的工作呢?就在这个时候,香川主编看到了一份丰田时报关于医用防护服的采访报道(INSIDE TOYOTA #78)。他觉得自己必须要亲自去采访,亲眼去确认!当即决定前往现场采访。

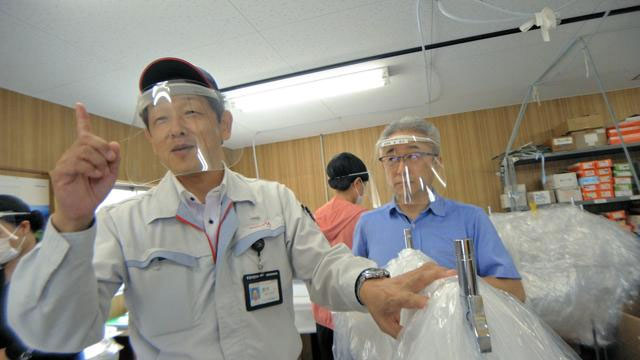

香川主编前往的地点是创建于1921年(大正10年)的名古屋老字号雨衣生产厂——船桥株式会社。出来迎接的是该公司第三代社长舟桥昭彦先生和厂长森贵司先生。随后,丰田生产调查部的高桥智和先生、全球生产推进中心最佳技能推进室主任铃木浩先生及保全管理室室长古井一彦先生,这3位对现场改善了如指掌的人员也赶了过来。

船桥株式会社近100年来一直专注于雨衣制造。让这样一家老字号突然开始做医用防护服的契机是来自医院的咨询。眼看着防护服一天天减少,医生和护士越来越感到不安。于是,舟桥社长下定决心,要发挥迄今为止积累的雨衣生产经验,生产防护服,并立即从建材中心买来材料,为最终研发出符合新冠病毒特性的防护服,开始了试验摸索。

可是,防护服缺口比想象中还严重很多。不仅是爱知县,日本全国都陷入了危险的状况。经济产业省向船桥株式会社提出了数量远超预想的防护服生产委托。

舟桥

4月初,经济产业省的人打来电话,告知5月份全国防护服就会出现缺口,提出希望我们平均每天生产1万件,一共生产20万件的委托……

香川

一天一万件!?

舟桥

是的。我们根本做不到,所以就在报纸上刊登了寻求支援方的报道。招募裁切和运输方面的合作方。

香川

凭借当时的技术,一天最多能生产多少件?

舟桥

500件左右。

香川

500件,却叫你们生产1万件?

舟桥

是的。

香川

那真的是很困难啊。

舟桥

是的,很困难。

船桥株式会社为增加医用防护服的产量,在报纸上刊登寻求支援的报道后,马上就有很多公司报名。最终接受了三重县的泳衣制造商、岐阜县的女装制造商和帐篷布料制造商、爱知县的汽车座椅生产商等7家公司提出的生产合作申请。怀有“无论如何也要支援医疗机构”这一相同志向的7家公司马上结成了志愿联盟,开始为医用防护服的大量生产而努力。

丰田也是看到报道后积极报名的其中一家公司。新冠病毒肆虐,丰田在思索是否可以凭借自己公司的技术为医疗机构提供支持的时候偶然看到了这篇报道。觉得通过这个就能发挥自己的优势为医疗机构提供支持了,于是决定了加入。

香川

泳衣也好、帐篷也好、服装也好,还都可以理解。但是,制造汽车的公司(提出支援申请),还真是有点出乎意料。

舟桥

在报纸上刊登报道后,最先联系我们的就是丰田汽车。

香川

丰田吗?

高桥

原本丰田就在考虑是否能为医疗方面提供些支持,然后偶然看到了这篇报道,觉得这样不就可以提供支持了吗。所以就赶紧来了。

舟桥

2天后, 8位丰田的人就来参观现场了。当时真的很为难,不知道怎么办才能生产出1万件来,正是束手无策的时候。看到这8个人一列横队来到我们公司,觉得他们真的太帅了!

香川

有种自带光环的感觉吧。

舟桥

的确是自带光环。

来到现场的丰田团队做的第一件事就是脱掉工作服。8名成员全都脱掉了带TOYOTA标志的工作服,进入了现场的生产工序。通过亲自深入工序,亲身体验,听取现场人员的真实声音,发现比如“这里不好做”、“腰痛”等问题。这是改善的第一步。

接着就是确定标准。作业不能出现人员个体差异。因此,确定保证无论谁都能以同样的品质完成作业的标准至关重要。然后整理人流和物流路线后,丰田团队开始调整生产工序。

通过脚踏实地的不断改善,防护服的产量由最初每天500件增加到了每天5万件,这里包括整个志愿联盟的生产在内。

香川

在电视剧里,一般这个时候厂长就会大发雷霆。“这种做法我做不来!”(笑)。作为厂长,您是怎么想的呢?

森

我当时想,难道要改到这种地步吗?不过当时的情况已经别无选择了。

香川

别无选择。果然当时口气相当强硬吗?

铃木

没有,很温柔的(笑)。

森

因为我们自己实际上每天只能生产500件,却必须要增产。

香川

社长也说,是抓住了救命稻草的感觉。

铃木

一周左右后,已经可以每天生产出数千件了。

香川

工作效率真高啊!那现在能生产多少件?原本是500件。

舟橋

整个志愿联盟全加在一起,现在平均每天可以生产5万件。

香川

100倍…。可以说这全都是应用了丰田生产方式的结果,是吗?

高桥

是的,没错。

香川

好骄傲自豪的表情呀(笑)。

高桥

不好意思,应该更谦虚点才行。

因为“想去看看现场”,香川主编在森厂长的引领下,参观了防护服的生产现场。最先改善的是用来铺开防护服的原材料坯布然后进行裁剪的拉幅台。

下一道裁切工艺需要5分钟。也就是说,关键在于这5分钟里,前工序能够准备多少块坯布。而铃木先生在这里做的改善简单得让人难以置信。

将透明坯布多层重叠在一起,拉到拉幅台上,但很难看出到底有多少张。发现这是因为桌子是白色的缘故后,铃木先生将桌面改成了黑色。然后又在桌上贴上胶带,作为基准线,让坯布总是能够直直地拉出来。铺坯布时,如果没有标准,那么尺寸上多少都会出现偏差。这就会导致下一道裁切工序产生不良。

在坯布裁剪线上安装纸管。这样一来,只需将剪刀贴着纸管滑动,就可以实现每个人都能裁剪出相同的尺寸。然后还设置了剪刀放置点,贯彻始终将剪刀放回到同一位置的做法。这些就是制定标准,以保证谁做都是一样的效果。所谓改善,就是由这种看上去很不起眼的小变动不断累积而来的。

香川

从我儿子小的时候开始我就跟他说,“剪刀要放回同一个位置!”。我苦口婆心,他却觉得“爸爸真啰嗦”。现在得到证明了,我是对的。

如果是白色的话就看不出来,但如果是黑色的话就能看出来。这是来到这里后一下子就做出的判断,对吧?

铃木

如前面所说的,我们的成员加入了生产中。自己试试看如何?很难看出来是吧。那就改成黑色,并确定标准吧。

香川

虽然很简单,但效率因此就有了很大的提升。

铃木

确实提升了。

森

真的是很简单,但我们一直都在做同样的事,却没能注意到这里。

放拉幅坯布的装置是设备组特制的。实际上,防护服的原料坯布就像两层厕纸一样,是2张叠在一起的。将其一张一张地分开,人工作业是非常费事的。于是,设备组利用在百元店购买的园艺杆分开坯布,并且同时设置4卷,这样,一次就能够总共重叠8张进行拉幅了。这里也同样不是花费成本,而是发挥“智慧”提升了效率。通过这类改善的不断积累,最初裁切机停下来前的5分钟只能准备5张的拉幅作业竟然一下子提升到了120张。

顺便说一下,设备组会根据各公司设置场地的大小等实际情况,对特制设备进行定制,然后再导入志愿联盟各公司的现场。

森

拉幅是关键。(如果拉幅不完成),其他所有工序就只能等待。

香川

是啊。

森

不先把这里提上去,整体生产力就无法提高。

经过机器裁切工序后,下一道进入熔接工序。这里也是下了很多细致工夫的。当初,操作员每人每天的熔接张数是200张,后来增加到了600张。这里所使用的高频熔接机是上世纪七八十年代左右使用过的设备。接到“设备是坏的,希望帮我们修理一下”的请求后,古井先生率丰田设备组进行修理,并修复到了可使用的状态。

丰田汽车没有使用高频熔接机的工序,设备组自然也没有高频熔接机方面的知识见解。本来是应该委托制造商或专家解决的,但设备组却采取了不同的方法。抱着“不懂就先了解”的想法,把高频熔接机拆了个七零八落。弄清设备结构后,彻底查明故障部位,然后进行了修理。即使没有先例,也要发挥智慧、开动脑筋勇闯难关。这是很符合设备组作风的一个插曲。

同时,也对熔接完后的防护服折叠工序进行了改善。就是将原本装筐搬运的防护服改为挂在衣架上搬运。而且衣架是铃木先生在公司里转悠的时候发现的。只是这一点点改变,就成功地将每件的时间减少了1分钟。现在,每天生产5万件,因此总共减少了5万分钟。

香川

铃木先生,您的眼里不会全都是这个了吧?这个可缩短1秒!这个是不是可缩短3秒!

铃木

平时就是这样的(笑)。

香川

也是啊。

丰田团队的改善涉及到了折叠工序、检查工序等所有工序。基本都是沿着人流和物流路线设置作业点、制定每个人都能完成相同质量作业的标准等等这类小窍门的不断积累。

没有导入最先进的设备,也没有导入高阶工具。公司里闲置的衣架、百元店里销售的园艺用品、网购的几千日元的摹写台等,充分利用身边的道具,取得了巨大成果。

铃木

改善是无止境的。比如产量达到了1000件,但也不能在这里止步不前。下一个目标就是1001件、1002件。我觉得改善就是不断重复这个过程。

香川

嗯嗯。

铃木

这些靠的是自己的智慧,智慧不需要花钱的。

再次询问丰田生产方式的优势时,铃木先生给我看了一张写着“生产管理板”的纸。生产管理板在丰田的所有现场随处可见,上面按工序记录每小时的生产件数。

铃木先生说,这并不是为了记录“生产了多少件”这个数字,而是通过“生产管理板”来看数字的变化。记录下减少的原因,就可以运用到改善中去。如果只是单纯记录数字是增加了还是减少了,那就是生产“记录板”了。相比于生产增加的时候,“管理板”更注重的是减少的时候,从中找到隐蔽在现场的改善点。

生产管理板还可以起到提升积极性的效果。目标是要不断更新此前的最高纪录。如果哪天创造了新的纪录,那么,从当天开始,就以此纪录为目标。就这样永不停下改善的脚步,不断前进,对培养人才也有很大的作用。因为现场的所有人都会站在是否还有改善余地的角度来看待自己的工作。

铃木

改善永不止步。实际上,生产管理板也是一种人才培养方式。以此培养人才。我觉得在我们的现场,生产管理板是非常关键的一环。

香川

也就是说,正是因为丰田一路走来,留下了一定的成果,所以这套操作才如此行之有效。

铃木

确切地说,我就是以此为生的。

香川

以此为生,靠生产管理板为生吗?

铃木

是的。

森

刚才也提到了我们公司从来没有进行过如此大批量的生产。刚开始我们的产量只有500件,后来提升到了1000件、2000件。如果换做以前,产能达到2000件的时候,我们应该就已经心满意足了。

香川

嗯。

森

而那时高桥先生对我们说,“船桥日产量一定可以达到5000件!”。说实话,听了之后我的真实想法是“这根本不可能!”而现在我们已经可以每天生产6000件了。

香川

提升真快啊!

森

大家的动力来源就是每天都想着要打破昨天的记录。每个人都一直保持着这份积极性。能够实现这样的目标,真的很感谢大家。

舟桥社长谈到了自己的儿子。他儿子认为“雨衣厂是可有可无的存在”,于是离开了家乡,进入了东京的一所理工科类大学学习。出于“想为社会做出些贡献”的想法,现在正在学习能源专业。

他说,儿子看到这次的防护服生产,意识到“在雨衣厂也完全能够实现自己贡献社会和帮助他人的想法”。得知船桥过去积累的技术和经验与丰田的改善理念结合到了一起,一线员工们都充满干劲和热情,儿子心情十分激动,就在上个月,做出了自己要成为第4代接班人继承衣钵的决定。

香川

那也太棒了吧!

舟桥

我太高兴了,真的特别高兴。

香川

因为丰田家业得以继承。老爷子肯定要喜极而泣了!

舟橋

是啊,我觉得肯定会。

虽然这次是因为新冠病毒蔓延,迫于形势所需才开始生产防护服的,但如今,大量生产已经步入正轨,舟桥社长希望将这个技术流传下去。

据森厂长说,和海外相比,日本的熔接技术占据着压倒性优势,质量好,价格现在也有竞争力。如果在此基础上再加上功能性和价值,觉得一定会成为能在日本流传的产品制造技术。比如,如果能够用具有吸湿排汗功能的布料制作的话,就可以在不降低防护力的前提下提高舒适性。

森

我们搜寻了具有吸湿排热功能的布料。这样的话,一直穿着也不会闷热。

高桥

我觉得这才是日本制造。如果能够实现,想必就能够在日本的医疗现场站稳脚跟吧。

香川

真厉害啊。

森

我不希望这只是一个短期的工作,为了可以作为医用防护服生产商,今后继续发挥作用,我现在特别希望能把船桥的向岛工厂以其他事业部的形式继续发展下去。

香川

这个想法很不错啊!又设立了一家公司啊。因为丰田,家业得以继承,又设立了新的公司。

<相关链接> 增产“100倍”!深入医用防护服工厂,揭秘丰田生产方式(后篇) 志愿联盟7家公司从丰田生产方式中学到的 香川主编眼中的丰田生产方式的本质

03/24

03/24

#新力量,狮出有铭#...

03/22

03/22

全新第四代汉兰达...

03/20

03/20

春分至 生机始...

03/22

03/22

全新第四代汉兰达...

京ICP备11010962号-9 |  京公网安备 11010502032208号 ©2021丰田汽车(中国)投资有限公司 版权所有

京公网安备 11010502032208号 ©2021丰田汽车(中国)投资有限公司 版权所有